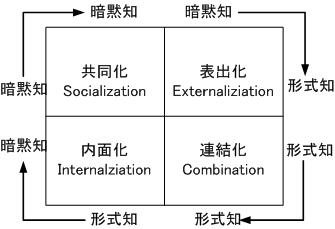

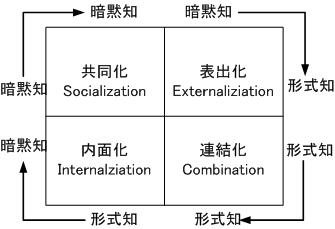

しかし、暗黙知から形式知への変換はマニュアル(テキスト化)や動画の作成など非常に手間がかかり、一度作ったマニュアルを簡単に書き換えることはありません。したがって技術や設備、手法が進化しても技術文書は昔のまま、という状態になってしまい重要な知識を効率的に伝達することもできません。古くなった技術文書では積極的にそれらから知識や技術を学び取ろう、とい気持ちにはなれません。

ではどうやって能動的に知識や技術を習得するモチベーションを高めるのか?

そこで出てくるのがARの活用です。

ケープタウン大学で行われた研究では、ARを使った学習は、従来の学習方法に比べて学習者のモチベーションを31%向上させたという結果があります。

製造現場の責任者は「コストを掛けて作ったマニュアルを今更変更できない」と思っているのかもしれません。あるいは費用対効果があるのか、イノベーティブな技術を導入することによってそれらの技術の習得の方がコストがかかるのではないか、と考えているかもしれません。しかし、このような新しいイノベーション(ARを使った代替文書作成など)を採用した企業は、突然、生産性を大幅に向上させ、この分野で相対的に遅れをとっている企業を脅かすことになります。

したがって、製造現場では果敢にイノベーティブなテクノロジを導入しそれになれていなければなりません。そうしなければ、すぐに競合他社に遅れをとってしまうでしょう。

しかし、なぜ多くの企業がARの導入に躊躇するのでしょうか。それは費用対効果が見えくいためと言われていますが、海外の事例からARの導入は明確なメリットがあると既に報告されています。

例えば、新人の教育時間を40%短縮、ダウンタイムを30%削減、知識の伝達が70%早くなる、顧客満足度を60%向上させる、といった成果が海外では報告されてます。さらに、これらの利点は単独では機能しません。トレーニング時間の短縮、ダウンタイムの短縮、知識の伝達の迅速化は、生産性の向上を意味します。お客様の満足度が高まれば、定着率も高まります。新人教育コストの削減は、新技術や新工場、さらには新入社員への投資を可能にする資金の増加を意味します。